往复式压缩机的震动监测

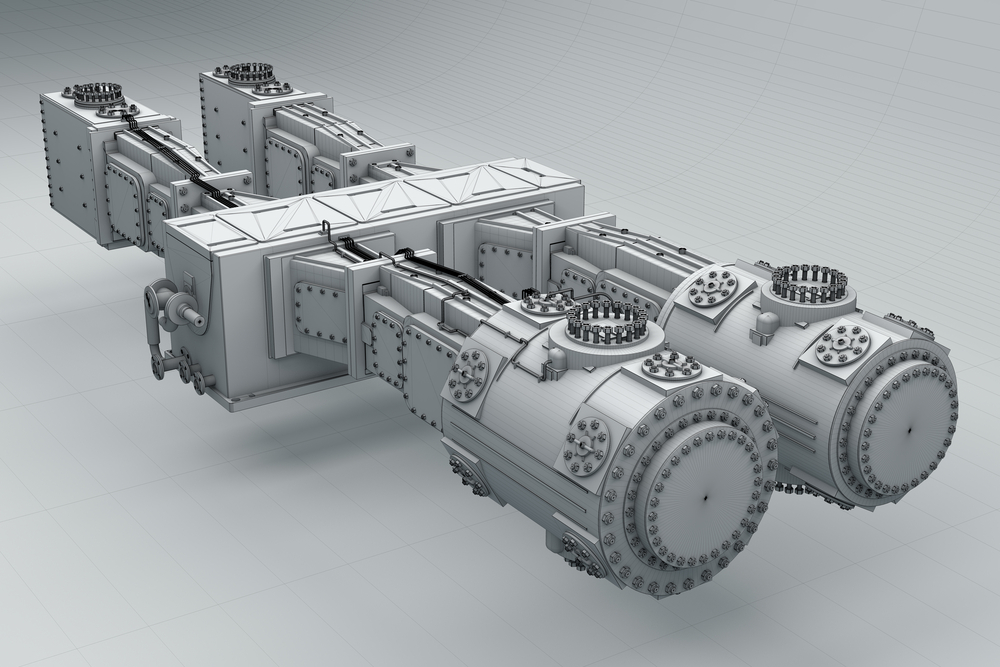

四列往复式压缩机的3D模型

往复式压缩机已成为从石油天然气到制造业等各个行业工业流程的基石。随着工业生产规模不断扩大、工艺复杂性日益提升,保障往复式压缩机实现优质运行性能并延长使用寿命已成为重中之重。而振动分析正是实现这一目标的核心,它是维护和优化这些结构复杂设备的强力工具。

往复式压缩机运行工况严苛,持续承受循环载荷、压力波动及复杂多样的运行条件影响。 这些因素会产生独特的振动模式,若对其进行妥善监测,就能获取有关压缩机健康状况和运行性能的关键信息。 工业运营方通过搭建完善的振动监测体系,能够提前识别潜在故障隐患、优化维保计划,大幅延长设备资产的使用寿命。

随着往复式压缩机在设计和产能方面不断发展,先进的振动监测技术的作用愈发关键。 从阀门故障诊断到曲轴健康评估,振动监测技术能为了解压缩机运行状况提供前所未有的深入视角。依托前沿的振动监测技术,工业运营方不仅可规避高额故障损失,还能让设备在高要求的工业压缩应用场景中始终保持高效运行状态。

了解往复式压缩机的振动

往复式压缩机的振动源于多类复杂诱因。 活塞运动产生的冲击力、阀门启闭动作、曲轴与连杆的机械啮合、机体结构的振动响应,以及工艺介质引发的振荡,共同构成了压缩机的振动特征。这些力以复杂的方式相互作用,使得每台压缩机都拥有独特的振动信号。

尽管振动是压缩机运行过程中固有的现象,但它会对压缩机的性能和使用寿命产生显著影响。过度振动会加速设备磨损、降低压缩效率,甚至可能引发设备灾难性的故障。因此,掌握压缩机的振动规律,是保障设备高效运行、避免非计划停机的前提。

监测往复式压缩机的振动面临诸多独特挑战。 其周期性运行特性和变化的载荷工况,使得传统监测技术难以发挥作用;恶劣的工业环境以及压缩机紧凑的设计,进一步增加了数据采集和传感器安装的难度。这些因素都要求我们采用创新性的方法来进行振动监测和数据解读。

尽管存在这些障碍,振动监测对于评估压缩机健康状况仍然具有不可或缺的作用。它能为了解设备部件状况提供关键信息,助力在动态工况下制定预防性维护策略并优化运行性能。借助先进的振动监测技术,运维人员可显著延长压缩机使用寿命,大幅提高设备运行效率。

监测往复式压缩机的关键部件

在往复式压缩机的振动监测工作中,部分核心部件因其在压缩机运行中所起的关键作用以及易磨损的特性,需要重点关注。

曲轴与连杆:这些部件用于支撑整个活塞组件,持续承受巨大循环载荷。对曲轴和连杆进行振动监测,能够及早发现磨损、润滑问题或不对中迹象。Metrix在曲轴箱两端各安装一个速度传感器或变送器,以此评估曲轴是否存在问题;同时,通过对十字头进行“撞击“监测,来判断从曲轴经连杆到活塞杆是否存在松动情况。借助这些监测数据,维护团队能够在小问题发展成重大故障之前,及时安排维修作业。

阀门:阀门被誉为往复式压缩机的 “心脏”,是磨损故障的高发部位,常见故障包括阀板磨损、弹簧疲劳以及阀座损坏等。先进的振动分析技术能够检测出阀门冲击频率和启闭规律的细微变化,往往能在故障发生前数周甚至数月发出预警。Metrix 公司发现,在十字头安装撞击传感器,是检测超出正常磨损范围的阀门故障的有效方法。这种早期检测能力对于预防阀门发生灾难性故障至关重要,此类故障一旦发生,往往会导致长时间停机,并产生高昂的维修成本。

活塞与气缸组件:活塞与气缸组件负责完成实际的压缩过程,对压缩机的效率和可靠性起着至关重要的作用。通过对活塞环、气缸壁以及导向环进行振动监测,能够及时发现润滑不足、部件磨损或气体泄漏等问题。Metrix依托数字趋近式系统(电涡流系统),开展活塞杆下沉量与活塞杆振动监测,精准识别活塞、气缸的故障隐患。若这些问题未得到及时处理,可能会导致压缩性能下降,甚至造成压缩机彻底停机。

工业运营方通过重点监测这些关键部件,能够合理分配监测精力和维护资源。这种以数据为依据,通过在关键位置安装传感器获取信息的针对性监测方法,是工业压缩领域制定完善预防性维护策略的基础。

往复式压缩机的预防性维护策略

在工业压缩机运行过程中,振动分析是制定有效预防性维护策略的核心。工业运营方通过全面的振动监测获取相关信息,能够从被动的故障后维修或定期维护模式,转变为更高效的基于设备状态的维护模式。

完善的预防性维护策略包含以下关键要素:

数据集成:将振动数据与压力、温度、性能指标等其他参数相结合,可全面了解压缩机的健康状况。这种整合式方法能提高故障预测的准确性,并有助于确定维护工作的优先顺序。

趋势分析:通过持续跟踪振动特征的变化趋势,能够发现部件性能逐渐退化的迹象。通过建立设备基准振动频谱、监测偏差数据,维保团队可在小故障演变为重大故障前及时介入处理。

基于风险的维护:不同部件的重要性与故障风险存在差异。依托振动分析的风险评估模式,可让企业将资源聚焦于高风险、高价值部件,实现维保工作与成本的最优配置。Metrix 公司经实践发现,首要安装的传感器是在十字头安装撞击传感器,其次是进行活塞杆下沉量和活塞杆振动监测,最后是在曲轴箱上安装速度传感器,以监测与曲轴相关的故障。

基于状态的维护周期:压缩机的维护可根据其实际运行状态来安排,而非严格遵循固定的维护时间表。这种方法能大幅度地减少不必要的停机时间,并延长性能良好部件的使用寿命。对于往复式压缩机基于状态的维护而言,基础的传感器配置包括:在每个十字头安装撞击变送器或加速度计;曲轴箱两端对称安装两台速度变送器 / 速度传感器;在每个气缸的填料函处安装活塞杆位置监测装置,同时监测活塞杆下沉量和活塞杆振动情况。其中,变送器采集的数据会传输至控制系统,而传感器采集的数据则会传输至监测系统。

预测性分析:利用趋势分析和预测算法,可对海量的振动数据和运行数据进行处理,提前数周甚至数月预测潜在故障。这种前瞻性的预测能力有助于提前规划维护工作,从而降低成本并减少停机时间。

工业操作员通过实施这些策略,可获得多方面显著效益:

● 降低维护成本

● 减少意外停机时间

● 延长设备使用寿命

● 优化备件库存

● 提升设备整体运行效率和产量

在工业压缩机运行中,预防性维护的成功应用凸显了振动分析在制造和流程工业领域中的关键作用,它推动运营水平不断提升,并为持续提高生产效率和实现可持续发展提供有力支持。

往复式压缩机振动监测的未来发展

随着工业流程对效率和可靠性的要求不断提高,先进的振动监测技术在往复式压缩机维护中的重要性愈发凸显。本文所探讨的技术和策略构成了现代工业压缩设备管理的基础,而该领域仍在快速发展。

展望未来,人工智能和机器学习算法将进一步融入振动分析领域。这些技术有望增强我们检测压缩机运行状态细微变化的能力,更精准地预测故障,并实时优化维护计划。

此外,更先进的传感器技术以及工业物联网(IIoT)的出现,可能会使振动监测具备更全面、更连续的监测能力。这或许能实现根据振动数据对压缩机运行状态进行实时调整,从而进一步提高运行效率并延长设备使用寿命。

对于工业运营方和维护专业人员而言,及时了解这些技术发展动态至关重要。如今实施完善的振动监测方案,不仅能确保压缩机实现优质性能并延长使用寿命,还能为未来采用该领域的创新技术奠定基础。

工业压缩领域通过借助振动监测和预防性维护策略的强大作用,能够持续降低成本、提高可靠性,并在提升各行业生产效率和可持续发展水平方面发挥更大作用。先进振动监测技术的应用,不仅有望预防代价高昂的设备故障,还能在动态且充满挑战的工业压缩应用领域,使设备达到可观的运行效率。

展望未来,振动分析、预防性维护与新兴技术的协同发展,必将塑造往复式压缩机管理的未来格局,推动全球工业流程领域的技术创新和运营水平提升。